深化两化融合,推进智能工业

——康力电梯信息化建设综述

人类正走进以信息技术为核心的知识经济时代,信息技术正以其广泛的渗透性和无与伦比的先进性与传统产业结合。一个现代企业,离开信息化难以想象、寸步难行。作为装备制造业的电梯行业,信息化的建设更是不可或缺、至关重要。近年来,康力电梯深化工业化和信息化融合,以先进SAP-ERP等信息化手段应用、深入和延伸到研发、制造、营销、按照维保、财务、综合管理管理等环节,极大的促进了公司的综合运营管理和可持续成长的能力。

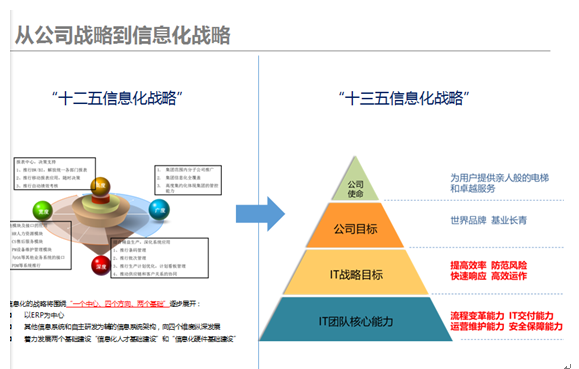

信息化战略

康力电梯近年在SAP-ERP及信息化建设的基础上,提出了“流程变革能力、IT交付能力、运营维护能力、安全保障能力”的信息化建设主体战略,目标是实现“提高效率、防范风险、快速响应、高效运作”的管理与运营。

康力信息化战略的核心是打造新型IT能力:公司业务与流程架构规划能力、变革项目规划和管理能力;IT系统规划设计的能力、IT系统引进、整合、实施的能力、快速开发、定制及第三方集成的能力;对自研或引进的系统、网络设备等日常运维、服务支持能力、确保公司业务连续性;对信息系统相关的系统、设备及信息资产的安全保障能力。

该战略的具体展开,就是采取“12345”的核心举措。1个统一:统一的IT,包括(统一服务、统一支持、统一数据、统一开发、统一报表、统一软件license管理、统一信息安全管理……);2个整合:整合集团流程、整合集团数据;3个智能化:生产过程智能化、售后服务智能化、电梯产品智能化;4个移动化:营销移动化、工程安装移动化、维保移动化、车间物流移动化;5个协同:研发协同、供应链协同、客户关系协同、财务协同、质量协同。

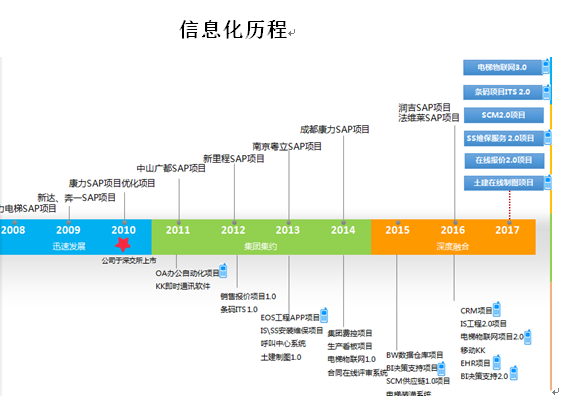

康力从成立起,就注重信息化建设。2008年起,以引入和上线SAP-ERP为标志,公司信息化进入迅速提升和质的跨越阶段。SAP-ERP项目是一个攻坚战,当时有个很流行的说法:“不上ERP是等死,上ERP是找死”,康力经过半年多加班加点、艰苦卓绝的努力,终于在2009年2月上线成功。2010年,公司SAP项目进行优化项目。同时,各子公司SAP项目相继启动、上线。

2011年,集团OA办公自动化项目KK即时通讯软件启用。2012年,完成集团销售报价项目1.0、条码ITS 1.0。2013年,完成集团EOS工程APP项目、 IS\SS安装维保项目、呼叫中心系统、土建制图1.0运用。2014年,集团实现费控项目、生产看板项目、电梯物联网1.0、合同在线评审系统运用。2015年,BW数据仓库项目、BI决策支持项目、SCM供应链1.0项目、电梯装潢系统运用。2016年,集团CRM项目、IS工程2.0项目、电梯物联网项目2.0、移动KK、EHR项目、BI决策支持2.0启动。2017年,公司着力研发电梯物联网3.0、条码项目ITS2.0、SCM2.0项目、SS维保服务2.0项目、在线报价2.0项目、土建在线制图项目。

通过信息化基础建设和项目平台建设,康力建立并优化了先进的业务支撑信息化平台和管理信息化的平台。

公司内部管理,通过运用SAP生产系统、供应链管理平台、OA办公系统、数据决策系统,实现了管理的可视化、信息化。销售、安装、维保流程拥有完整的信息化布局。OEOC 产品生命周期,确保电梯一体一码,保障电梯安全。通过数据仓库BW,深度数据挖掘,实时数据分析,随时随地掌握业务动态,多层权限自动管理,提升运营效率,多渠道自动推送提醒,聚焦重点等方面,实现了数据中心的有效整合、反馈、执行。

康力电梯物联网将电梯控制技术和物联网等IT技术紧密结合。为电梯制造单位、维护保养单位、运营和

电梯乘客打造了一个专属的电梯信息集成大平台。通过信息物理网络技术,打通一切、联通一切,对电梯产品进行全生命周期管理。电梯从此不再是默默无闻被动运行的机器,而是可思考、可预警、可告知的“鲜活生命体”链接和集成,提高了全业务环节的可控性,减少了人工干预。

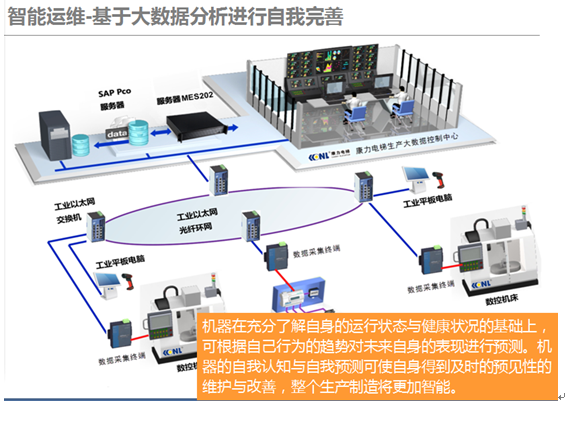

康力智慧工厂已经具有了自主能力,可采集、分析、判断、规划;通过整体可视技术进行推理预测,利用仿真及多媒体技术,将实境扩增展示设计与制造过程。系统中各组成部分可自行组成最佳系统结构,具备协调、重组及扩充特性。已系统具备了自我学习、自行维护能力。实现了人与机器的相互协调合作。

智能制造

实现整个制造业价值链的智能化和创新,进一步深度融合信息化与工业化,改变原来只注重生产和环节上的自动化,向人、数据和机器全连接,结合大数据分析,向更高、更精细的制造发展,是公司智能制造的目标。康力目前拥有自动化水平、程度较高的主要生产设备有160余台/套。其中国际领先水平的大型生产线5条,国内领先水平的大型生产线8条。其中典型代表性生产线:

萨瓦尼尼金属柔性生产线:是目前世界最先进、智能化水平最高的多规格、多品种混合生产生产线,可以针对不同物料做到无缝自动切换。主要由:自动化立体料库、复合冲剪中心、多边折弯中心、机器人焊接及码垛工作站组成。产地:意大利、机器人美国ABB\德国库卡。

智能钣金生产线

智能钣金生产线:从荷兰引进的WEMO线是目前世界最先进、生产效率最高的智能化钣金生产线。生产效率是同类产品的4-5倍。主要由:联合冲压工作站;折弯工作站;铆接、粘接、焊接工作站;自动化喷塑线;自动腹膜、装配线等五大主要部分构成。

2008年底,康力公司率先引进2台自动焊接机器人生产设备,型号YD-500GR3HGK,主要应用于小扶梯桁架焊接生产。该设备每台产年量达3000台,自投入使用以来,运行效果良好,已经累计生产约1.2万台小扶梯桁架。表现出良好的性能,焊点精度达到国际先进水平,不但提高了工作效率而且提高了产品质量。

公司电梯上/下梁机器人焊接生产线于2014年6月正式投入使用,主要用于KLK1系列普通乘客电梯(银燕、 凌燕、金燕)轿架上梁、下梁的焊接。每天可生产上梁182件,下梁93件。实现了安全、高效生产。

通过先进生产设备的应用全面提升了生产效率,特别是,产品质量和一致性大大提升,同时,通过先进设备的引进和消化吸收为下一步智能制造、智慧管理打下了坚实的基础。

接下来,康力将搭建生产制造执行系统(MES),对整个生产过程进行数字化、智能化管理。逐步由自动化生产向智能化生产迈进。实现智能制造、智慧管理。目前MES系统方案已经确定,正在按计划、分阶段实施中。第一阶段在智能钣金生产线上实施,项目正在试运行。

智能制造的目的为降低运营成本、缩短生产周期、降低不良率,其不是自动化改造,其根本是运营模式的变化,是一次制造业的革命,远非一蹴而就,需要长期的坚持与不断的变革。数字化是智能制造的基础与核心

物联网与工业大数据

随着电梯在国内的广泛应用和电梯行业的快速发展,政府、厂家、客户等各个环节都对电梯相关服务特别是安全标准提出了更高的要求。传统的电梯管理维护方式已远远不能适应当前形势的需要,康力电梯为满足目前电梯服务的需求策划了物联网电梯远程监控项目,将电梯控制技术和物联网、云平台等IT技术紧密结合,可以实现大范围电梯监控、自动报警、预测性报警。

模式创新:利用目电梯控制技术和物联网等IT技术紧密结合,实现电梯运行的有效监管。实现了电梯运行状态在线展示、电梯地图定位、电梯救援维修全程记录、多维度数据分析;

主动救援模式:电梯产生故障,由物联网平台立即发出报警信息,400客服中心、维保人员同时看到电梯故障工单,维保人员根据故障代码、地图定位、楼层等信息准备维修工具及零部件赶往现场;如果故障工单没有及时处理,平台还将自动发送短信到维保主管的手机上,通过电梯主动报警和有效的跟踪机制,使故障得以及时排除。同时,维保过程的准确记录也规范电梯救援过程,提升电梯维修效率。随着4G\5G信号的发展,公司将应用高速的信息传输实现视频和音频的连接,增加轿厢内视频监控和语音安抚。

信息化是一项持续更新、优化和提升的进程,经过多年的努力,康力的信息化为公司发展插上了腾飞的翅膀,极大的助力了公司的运营、管理效率,增强了公司的成长潜力和可持续发展能力。